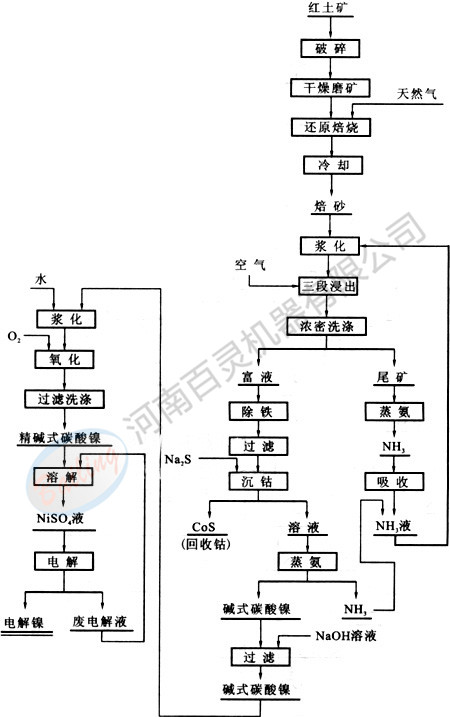

镍矿选矿工艺流程介绍:

红土镍矿是由含镍的矿石经风化、没淋、蚀变、富集而成的,是由铁、铝、硅等含水氧化物组成的疏松黏土状矿石。由于铁的氧化,矿石呈红色,所以被称为红土矿。红土镍矿中的镍占世界镍总储最的70%左右,但由于其矿石性质复杂,回收其中的镍存在一定困难,所以目前约60%的镍产品来自于硫化矿,而镍红土矿的有效利用仍存在一定的困难。随着可供开采的硫化镍矿资源越来越少和世界经济的高速发展,镍需求增加,价格上扬,开发利用红土镍矿已成为十分迫切的任务。

原矿中的铁矿物主要为褐铁矿,少量磁铁矿。脉石主要为石英、蛇坟石,还有少量三水铝石、高岭石、绿泥石等钻土类矿物。可见原矿为极难处理的镍红土矿。

一、 试验方法

原矿进行破碎,还原剂用煤.助熔剂为KD-2。焙烧和磁选过程如下:将煤、红土镍矿和KD-2(添加时)均匀后放进加盖的坩埚中,在马弗炉中进行还原始烧。焙烧后进行磨矿、磁选。磁选的磁性产品称为镍铁精矿,非磁性产品称为尾矿。煤和助熔剂用量都是指所添加的煤或KD-2的质量与红土镍矿质量的比例,用百分数表示。

二、结果与讨论

通过探索试脸证明,原矿不添加助熔剂直接还原烙烧磁选效果不好,表现为镍精矿中镍的品位和回收率都比较低,同时发现添加助熔荆KD-2可以明显提高焙烧磁选的效果,因此详细研究了添加KD-2焙烧磁选的影响因素。

三、焙烧温度试验

在煤用量5%,助熔剂KD-2用量30%,焙烧时间40min,磨矿细度-0.074mm占95% ,磁场强度200kA/m的条件下进行焙烧温度试验,从结果可以看出提高焙烧温度对焙烧有利。随着焙烧温度的升高,镍精矿中镍和铁的品位和回收率都明显提高,当温度提高到1200度时,镍精矿中镍的品位可以提高到9.15%,镍回收率为85.56%;铁品位可以提高到71.63% ,铁回收率91.18%,温度过高会造成焙烧产品烧结.影响磨矿磁选的效果。因此焙烧温度为1200℃较好。

四、KD-2用量试验

在焙烧沮度1200℃进行了KD-2用量试验,从结果看出KD-2的用量对镍焙烧效果的影响非常显著,随着其用量的增加,镍精矿中镍的回收率迅速增加,在KD-2用量为5%时,镍的回收率只有44.2%,而当KD-2用量增加到30%时.镍的回收率可以达到95%以上,铁的回收率也是逐渐上升的。但镍精矿中镍和铁的品位随KD-2用量的增加而降低。主要考虑镍的品位和回收率,在KD-2用量为20%时即可使镍精矿中镍的回收率达到87.69%,所以选择KD-2的最佳用量为20%。

注:以上方案仅供参考。实际工艺应根据用户所提供矿石的种类及其相关元素含量的多少制定方案